- 投稿日:2026/02/04

- 更新日:2026/02/04

3Dプリンターって、単なる趣味のガジェットだと思ってませんか?🤔

3Dプリンターって、単なる趣味のガジェットだと思ってませんか?🤔 実は違うんです。それは「アイデアを物理的な資産に変換するツール」であり、あなたの時間を生み出す「生産設備」なんですよね✨

特にBambu Lab A1 miniは、その圧倒的なコストパフォーマンスと参入障壁の低さで、家庭用3Dプリンターの常識を覆しました!3万円台で手に入るこのマシンは、間違いなく「現代の神器」の一つだと僕も思っています。

特にBambu Lab A1 miniは、その圧倒的なコストパフォーマンスと参入障壁の低さで、家庭用3Dプリンターの常識を覆しました!3万円台で手に入るこのマシンは、間違いなく「現代の神器」の一つだと僕も思っています。

でも、スキルが向上し、作りたいもののレベルが上がると、必ず「機材の限界」という壁に直面しちゃうんですよね…💦

この壁に気づかずに使い続けることは、実は機会損失という見えないコストを払い続けているのと同じなんです。

今回は、その壁を的確に見極め、より生産性の高い「マイクロファクトリー」を自宅に構築するための具体的な戦略をお話しします!😤

これは消費の話じゃなくて、あなたの生産能力への「投資」の話なんですよね。

第1章:機材の限界を見極める「5つの卒業試験」

投資対効果(ROI)を最大化するためには、無闇な買い替えは避けるべきです。

投資対効果(ROI)を最大化するためには、無闇な買い替えは避けるべきです。

でも、以下の5つの兆候(生産性のボトルネック)が現れた場合は、上位機種へのステップアップを検討すべきタイミングなんです!これらは僕が提唱する「卒業試験」です🎓

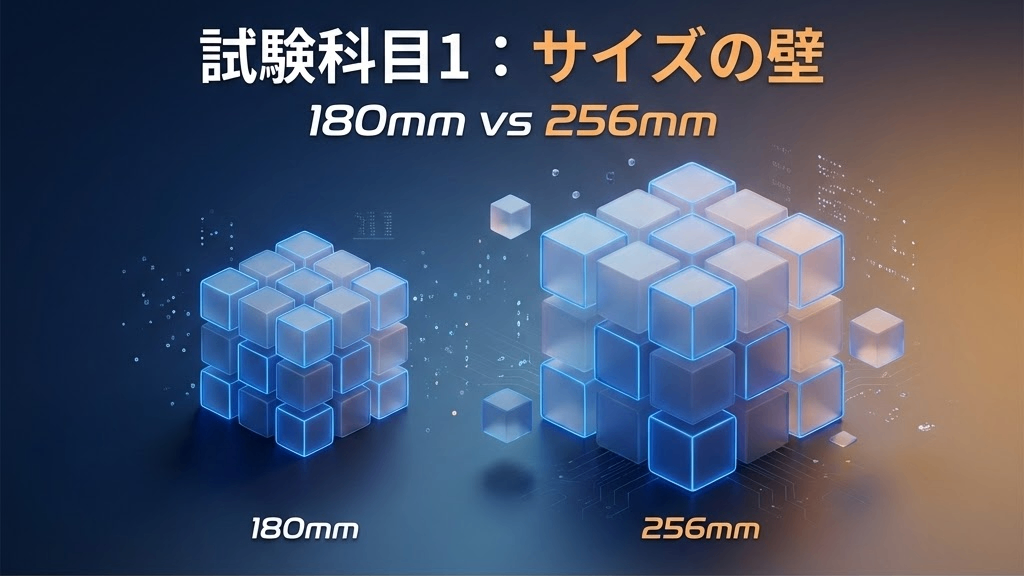

1. サイズの制約:付加価値のない作業に時間を浪費してませんか?😱

A1 miniのビルドボリュームは180mm角なんですよね。日常の小物には十分なんですけど、ヘルメット、大型収納ボックス、あるいは一体成型したい治具などを作ろうとすると、このサイズが足枷になっちゃうんです💦

A1 miniのビルドボリュームは180mm角なんですよね。日常の小物には十分なんですけど、ヘルメット、大型収納ボックス、あるいは一体成型したい治具などを作ろうとすると、このサイズが足枷になっちゃうんです💦

・現状: モデルを分割し、出力後に接着し、継ぎ目をパテ埋めしてサンディングする…

・課題: これらの作業は「作品のクオリティ」には寄与しますけど、「機能」には寄与しませんよね?単なるサイズ制約の回避策なんです。

・判定: 過去3ヶ月で、サイズのためにモデルを分割した回数が5回以上あるなら、あなたはより広いビルドエリア(256mm角など)を持つマシンに移行することで、この無駄な時間を削減できるんです!✨

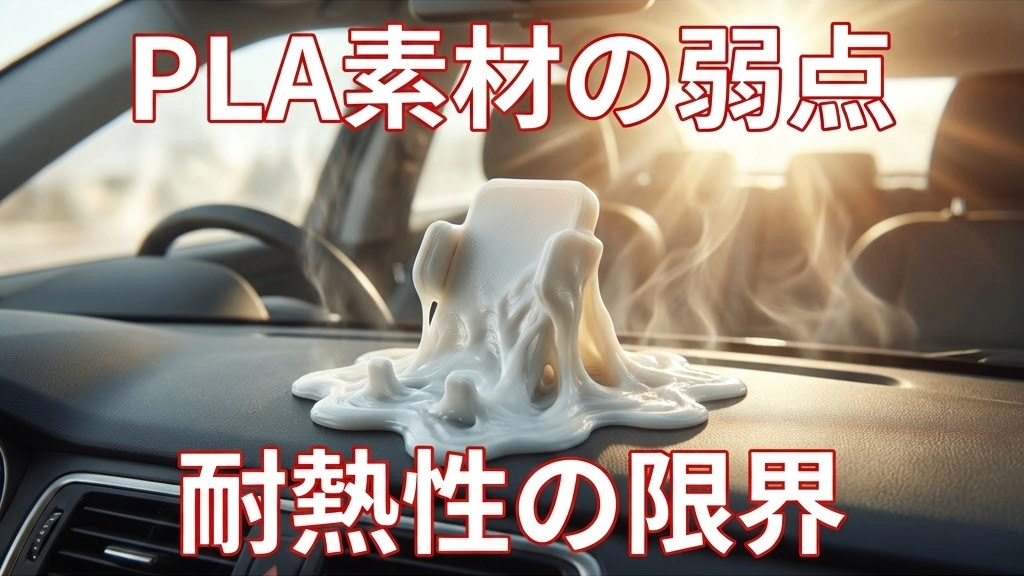

2. 素材の制約:実用品としての価値を最大化できてますか?🤔

PLAは素晴らしい素材ですけど、耐熱性は60℃程度なんですよね😓

PLAは素晴らしい素材ですけど、耐熱性は60℃程度なんですよね😓

夏の車内や、発熱するPC周辺機器のパーツとしては使えません。実用品として価値を高めるには、ABSやASAといった耐熱・耐候性素材が必須なんです!

・現状: A1 mini(オープンフレーム)で無理やりABSを印刷し、反り(ワーピング)に悩まされる…あるいは、諦めてPLAで作り、夏に溶けて作り直す😭

・課題: 失敗率の高さと作り直しの手間は、そのまま「時間単価」の損失になっちゃいます。「箱で覆う」というDIY解決策もありますけど、メインボードの熱暴走リスクという時限爆弾を抱えることになりますよ?💣

・判定: 耐熱パーツのニーズがあるにもかかわらず、機材の制約で諦めているなら、密閉型プリンターへの投資は正当化されるんです!💪

3. エンジニアリングの制約:高機能素材という「武器」を捨ててませんか?🛡️

カーボンファイバー配合のナイロン(PA-CF)などは、金属に匹敵する強度と軽さを持ちます✨

カーボンファイバー配合のナイロン(PA-CF)などは、金属に匹敵する強度と軽さを持ちます✨

これを使えば、ドローンのフレームや高負荷がかかる歯車など、プロレベルの部品が作れるんですよね!

・現状: ノズルの摩耗や、フィラメントの吸湿管理ができず、高機能素材に手が出せない…

・課題: スキルはあるのに道具がないために、作れるものの幅(=提供できる価値)が制限されちゃってます💦

・判定: 「これさえあれば作れるのに」というアイデアが一つでもあるなら、それは投資のサインなんです!🚀

4. 環境の制約:湿度という見えない敵と不毛な戦いをしてませんか?🌧️

日本の気候、特に梅雨時は3Dプリントにとって過酷ですよね…多くのフィラメントは吸湿し、印刷品質が劇的に低下しちゃいます😭

日本の気候、特に梅雨時は3Dプリントにとって過酷ですよね…多くのフィラメントは吸湿し、印刷品質が劇的に低下しちゃいます😭

A1 miniのAMS Liteはオープン構造なので、湿気に対して無防備なんです💦

・現状: 毎回フィラメント乾燥機にかけ、使い終わったらすぐにジップロックに戻す…それでも印刷中に吸湿して失敗する😱

・課題: 湿度管理にかける手間と精神的コストは莫大なんですよね…

・判定: 湿度による印刷失敗でフィラメントと時間を無駄にした経験が何度もあるなら、密閉型のフィラメント供給システム(AMS)が必要なんです!😤

5. 速度と精度のトレードオフ🐢💨

A1 miniはいわゆる「ベッドスリンガー(Y軸駆動でベッドが動く)」タイプなんです。構造上、背の高いモデルを高速で印刷すると、どうしても上部が揺れて品質が落ちちゃうんですよね…😢

A1 miniはいわゆる「ベッドスリンガー(Y軸駆動でベッドが動く)」タイプなんです。構造上、背の高いモデルを高速で印刷すると、どうしても上部が揺れて品質が落ちちゃうんですよね…😢

・現状: 高さを稼ぐために速度を落として印刷する。

・課題: 機械の稼働時間が長くなり、スループット(単位時間あたりの生産量)が落ちちゃいます。

・判定: 「もっと速く印刷できれば、1日にもう一つ作れるのに!」と感じたことがあるなら、CoreXY構造のマシンが必要です!✨

これら3つ以上に該当する場合、あなたのスキルに対して機材が完全にボトルネックになっちゃってます💦

現状維持は「節約」じゃなくて「停滞」なんですよね…😥

第2章:解としての「Bambu Lab P1S」🎉

これら全ての課題を一発で解決する最適解の一つが、Bambu Lab P1S なんです!😤

これら全ての課題を一発で解決する最適解の一つが、Bambu Lab P1S なんです!😤

・256mm角のビルドボリューム: A1 miniの約2.8倍の体積!📦

・完全密閉エンクロージャー: ABS/ASAも安定出力✨

・CoreXY構造: 高速でもブレない圧倒的な安定性🏎️

・密閉型AMS: 湿度管理が容易で、吸湿しやすい素材も長時間運用可能💧

価格は約10万円〜。A1 miniの倍以上ですが、解消されるストレスと、新たに作れるようになる物の価値を天秤にかければ、決して高い投資じゃないんです!💰

しかし、ここで多くの人が犯す間違いがあるんですよね…

それは、「P1Sを買ったら、A1 miniを手放してしまう(売ってしまう)」 ことなんです😱

これは非常にもったいない!というより、経営戦略として「悪手」なんですよね🙅♂️

第3章:提唱「デュアルおじさん構想」による並列処理革命🚀

私が強く提唱したいのが、P1Sを導入しつつ、A1 miniも手元に残す「デュアル運用(2台持ち)」 なんです!✨

私が強く提唱したいのが、P1Sを導入しつつ、A1 miniも手元に残す「デュアル運用(2台持ち)」 なんです!✨

名付けて「デュアルおじさん構想」😎

なぜ2台必要なのか? それは、3Dプリンターにおける生産性向上の鍵が「速度」よりも「並列処理」にあるからなんですよね!⚡️

1. 役割分担による「段取り替え」の撲滅❌

1台のマシンで、ある時は0.4mmノズルでABSの大型パーツを作り、ある時は0.2mmノズルに変えてPLAの精密フィギュアを作る…

この「ノズル交換」「フィラメント交換」「ベッドの清掃」といった段取り替え(セットアップ)の時間こそが、生産性を下げる最大の要因なんです💦

デュアル運用なら、役割を固定できちゃいます!✨

・P1S (メイン機) 🏢

・ノズル: 0.4mm (または0.6mm)

・素材: ABS, ASA, PC, PA-CF

・役割: 実用品、大型パーツ、耐熱パーツの製造。

・A1 mini (サブ機) 🏠

・ノズル: 0.2mm ハードウェアノズル

・素材: PLA, PETG

・役割: 精密パーツ、ミニチュア、試作品、短納期の小物。

こうすることで、それぞれのマシンが常に「得意な仕事」に特化でき、段取り替えの時間はゼロになるんですよね!😆

2. 圧倒的なリスクヘッジ🛡️

3Dプリンターは機械です。必ず故障します…ノズル詰まり、サーミスタの断線、エクストルーダーの摩耗…😭

1台しか持っていない場合、部品が届くまでの数日間、あなたの生産能力は「ゼロ」になっちゃいます😱

2台あれば、片方がダウンしても、もう片方で最低限の運用が可能なんです!特に副業で販売などを行っている場合、このBCP(事業継続計画)対策は必須と言えますよね😤

3. A1 miniのリセールバリューの罠📉

現実的な話をしましょう。A1 miniを中古市場で売ろうとしても、おそらく2〜3万円程度にしかなりません…送料や手数料、梱包の手間を引けば、手元に残るのは微々たる額です💸

その金額と、「いつでも0.2mmの精密印刷ができるサブ機が手元にある価値」を比較してください!

後者のほうが圧倒的に価値が高いはずなんですよね!🤔

第4章:自宅を「マイクロファクトリー」へ🏭

1台のプリンターを持っているあなたは「ユーザー」ですが、2台のプリンターを連携させて運用するあなたは「工場長」です!👷♂️

1台のプリンターを持っているあなたは「ユーザー」ですが、2台のプリンターを連携させて運用するあなたは「工場長」です!👷♂️

朝、出勤前にP1Sで10時間かかる大型パーツの印刷をセットする。

帰宅後、設計したばかりの小さい治具をA1 miniでサクッと1時間で出力する。

その間に、P1Sはまだ黙々と大型パーツを作り続けている…🏭

この「自分の時間が2倍に増えたような感覚」。これこそが、デュアル運用の真髄なんです!✨

結論:道具を使い倒せ🤜🤛

「道具に使われるな、道具を使い倒せ」

「道具に使われるな、道具を使い倒せ」

私が座右の銘にしている言葉です!😤

機材の制約に合わせて作りたいものを我慢するのは、道具に使われている状態なんですよね💦

作りたいものを、最適な道具で、最短時間で形にする。それが道具を使い倒すということです!✨

A1 miniからの卒業試験、あなたはいくつ当てはまりましたか?🤔

もし3つ以上なら、新しい世界への扉はもう開いています!🚪

P1Sという新たな相棒を迎え入れ、A1 miniと共に、あなたのデスクを最強の「生産拠点」へと進化させてください!🚀

投資した金額以上の「時間」と「価値」が、必ず返ってきますよ!💰