- 投稿日:2026/02/08

こんにちは、まーです!✨

今日は3Dプリンターの「コスト最適化」と「作業効率アップ」の話をしたいと思います。

A1 miniユーザーなら一度は悩んだことがある「反り(Warping)」。この対策に純正のサポート材を使ってる人も多いと思うんですけど、実はもっとコスパの良い方法があるんです💪

異素材サポートの「投資対効果」を考える 📈

材料コストの比較

まずお金の話から。

Bambu Lab純正「Support W」:6,000〜10,000円/kg汎用PETG:2,000〜3,000円/kg

約3分の1のコストです🤔

ちなみにSupport Wは「水に溶けるサポート材」だと思ってる方が多いんですけど、実は違うんですよね。水に溶けるのはPVAっていう別の素材で、Support Wは「手でパキッと折って剥がす」タイプ。PLAベースで意図的に脆くしてあるんです。

で、汎用PETGの場合、余ったら部品としてもそのまま使えるから無駄がない。「サポート専用」に買うわけじゃないので、在庫リスクもゼロなんですよね✨

なぜPETGでサポートが綺麗に剥がれるのか? 🍳

ここがこの技の核心部分です。

PLAとPETGは「油と水」のような関係なんです。分子レベルで「性格が合わない」から、溶けた状態で接触しても化学的にくっつかない。

普通、同じ素材同士だと分子が「握手」してガッチリ接着するんですけど、PLAとPETGの間では分子が「いや、握手したくないんで…」って手を引っ込めてる状態💪

この性質を利用すると、サポートと本体の間の隙間をゼロにしても、冷えたらパキッと綺麗に剥がれるんです✨

「時間=お金」で考える後処理コスト ⏱️

副業やハンドメイド販売をしてる人にとって、後処理の時間は直接コストに響きますよね。

従来のサポート除去

・隙間(0.2mm)があるからサポート面がガサガサ

・ヤスリがけや仕上げに1パーツあたり5〜10分

・10個作ったら1〜2時間の追加作業

異素材サポート(Z距離ゼロ)

・サポート面がビルドプレート並みにツルツル

・パキッと剥がすだけ、仕上げほぼ不要

・10個作っても追加作業は数分

この差を時給換算すると、かなりの金額になるんですよね🤔

たとえば時給1,000円で計算しても、月に50個作る人なら後処理だけで月5,000〜10,000円の「見えないコスト」が発生してたことになります。異素材サポートでこれがほぼゼロになる。材料費の差額以上のリターンがあるんです💪

スライサー設定の3原則 ─ 5分で終わる初期投資 ⚙️

設定変更は3つだけ。5分もあれば終わります。

① パージ量を多めに設定

異素材の場合、デフォルトの自動計算では不十分なことがあります。まずデフォルトで一回試して、問題があれば少しずつ増やしていくのがおすすめ✨

② Z距離(Top Z Distance)をゼロ付近に

通常0.2mmの隙間をゼロにする。これが最大のポイント。ブランドによっては0.05〜0.1mmが最適な場合も🤔

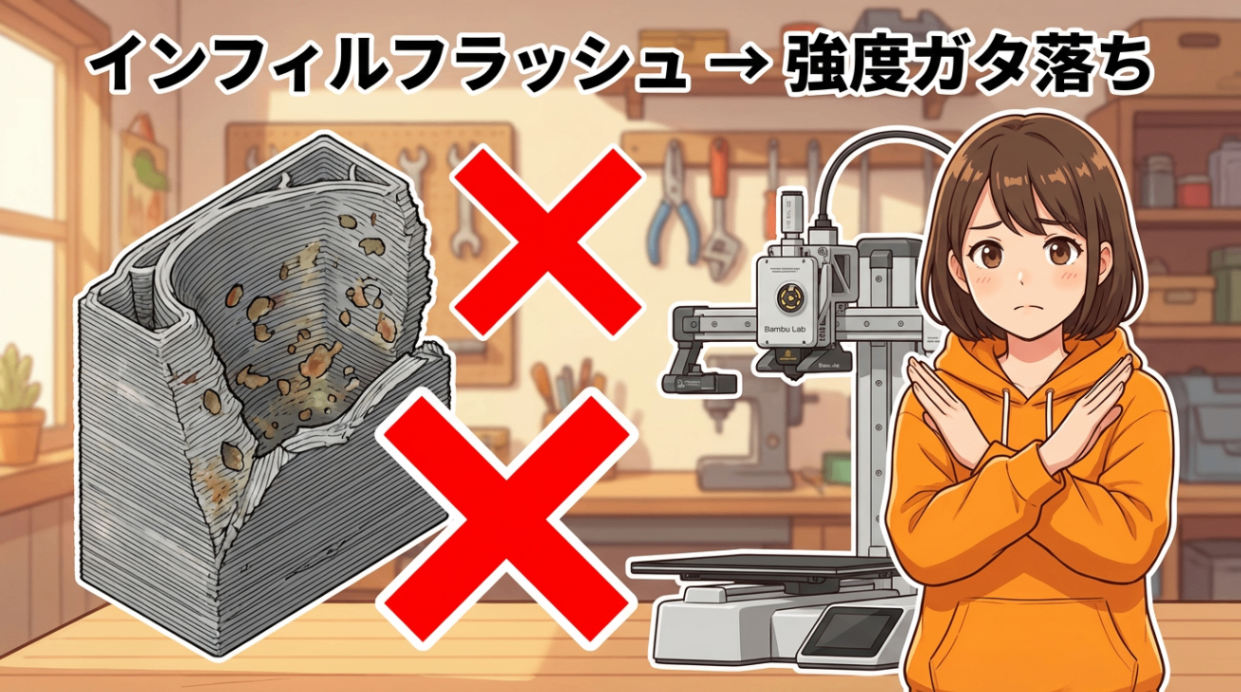

③ インフィルフラッシュをOFFに

これをONにすると異素材がモデル内部に混入して強度が落ちます。特に力がかかるパーツでは必ずOFF。

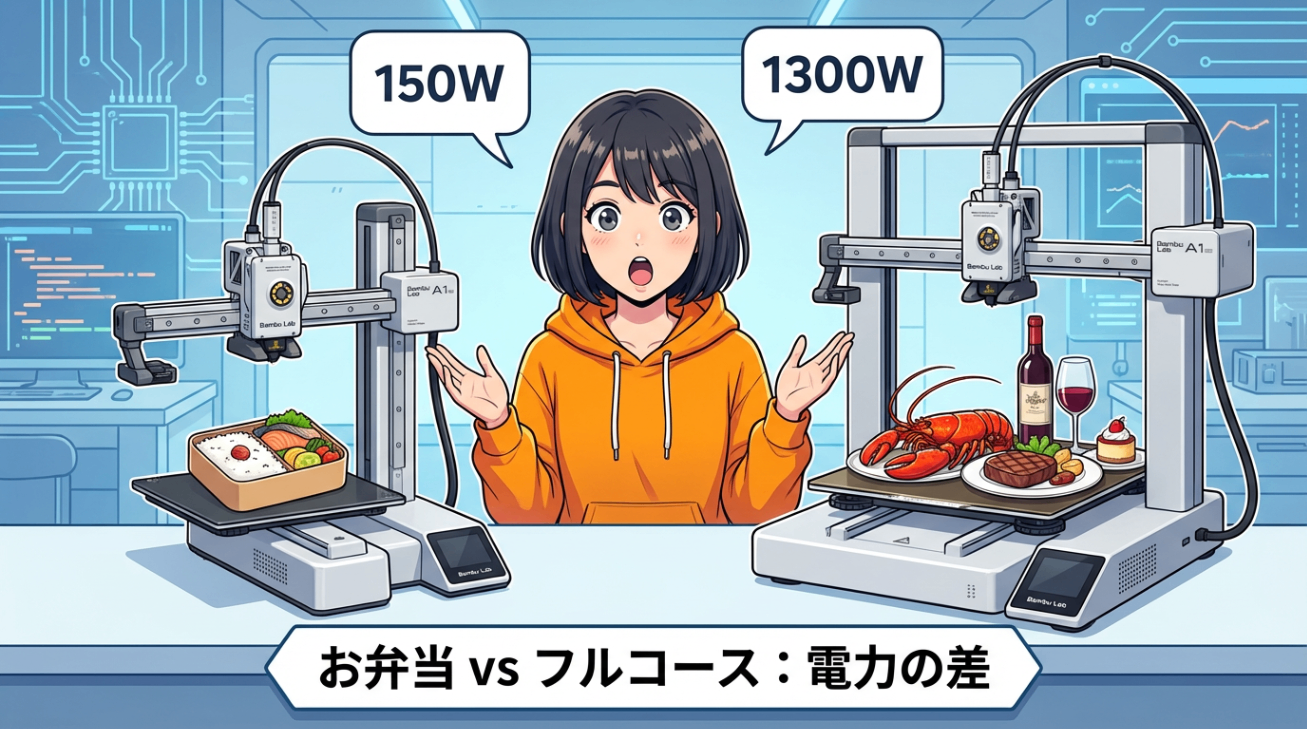

A1 miniの制約を「武器」に変える 🔧

A1 miniは150W・80℃上限・オープンフレームという制約があります。

でも異素材サポートを使いこなせば、この制約の中でも高品質な造形が可能になるんです。

反り対策のために高温素材に手を出す必要がないエンクロージャーを買い足さなくてもPLAの守備範囲が広がる追加投資は「汎用PETGのスプール1本」だけ

2,000〜3,000円の投資で、造形品質と作業効率が一気に上がる。ROIとしてはかなり優秀だと思います✨

まとめ ─ 異素材サポートのROI 🎯

材料コスト:純正の約1/3(年間で数千円〜数万円の節約)後処理時間:ほぼゼロ(月数時間の時短=見えない収益)初期設定:5分で完了(学習コスト最小)追加投資:汎用PETGスプール1本(2,000〜3,000円)

制約があるからこそ、工夫で差がつく。これがA1 miniを「稼げる道具」にするコツだと僕は思ってます💪

ぜひ試してみて、結果を教えてくださいね✨

ありがとうございました!🚀

.png)