- 投稿日:2025/08/30

- 更新日:2025/10/01

初めまして!シロマサルです。

知ることで、人生はもっと楽しくなる!

今回は大野耐一著『トヨタ生産方式』1978年発行をつまみ食いします。まさに超、超、要約。おもしろいので興味があれば読んでみましょう。

著者:大野耐一

出典:Wikipedia

出典:Wikipedia

日本の技術者、経営者。トヨタ自動車工業の元副社長。

かんばん方式など生産管理のあり方として世界的に有名となった“トヨタ生産方式(Toyota Production System、略称TPS)”を体系化した人物である。

その業績により、日本自動車殿堂と米国自動車殿堂の両方で殿堂入りしている。

トヨタ生産方式なるものは、戦後、日本の自動車工業が背負った宿命、すなわち“多種類少量生産”という市場の制約のなかから生まれてきたものです。

欧米ですでに確立していた自動車工業の大量生産に対抗し、生き残るため、永年にわたって試行錯誤をくりかえしたすえに、なんとか目途のついた生産方式ならびに生産管理方式です。 その目的は、企業のなかからあらゆる種類のムダを徹底的に排除することによって生産効率を上げようというもので、豊田佐吉翁から豊田喜一郎氏を経て現在に至るトヨタの歴史の所産でもあります。

大野耐一著『トヨタ生産方式』

「在庫を持つな」

「工程を止めろ」

一見、効率とは逆行するような思想が、なぜ世界トップ企業の根幹を支えるのか?

本記事では、『トヨタ生産方式』に込められた本質的な思想と、現代のビジネスや日常生活に応用可能な“ムダを省く思考法”について解説する。

この記事自体が”ムダ”とならなければいいな。

✅ “かんばん”は手段であり、思考法こそが本質である。

✅ “かんばん”は手段であり、思考法こそが本質である。

✅ 「つくりすぎ」こそ最大のムダである。

✅ 現場が考え、動く文化が企業を強くする。

一度でも、製造業に従事していたものは、トヨタという経済規模の大きさに驚くものである。

2025年3月期の決算では、トヨタの連結営業収益(売上高)は48兆367億円と過去最高を記録していて、もはやどこかの国家予算かと思う。

参考外部サイト:日刊自動車新聞

トヨタの2025年3月期決算、過去最高の売上高も減益に 26年3月期は営業利益2割減の見通し

トヨタグループの関連事業には140万人以上が従事している。

自動車部品はざっくり車1台に3万点も部品がある。

自社だけでなく、デンソーやアイシンなどの主要サプライヤーをはじめとする広範なサプライチェーンを持ち、協力・関連企業を含めた「トヨタ経済圏」を形成しており、もしトヨタが日本から撤退した場合、日本のGDPは少なくとも20兆円以上、4%程度縮小するとの試算もある。

※2017年の話なので、現在は不正確であるがここでは規模感がわかれば良い。

そんなトヨタを押し上げた一つの要因が「トヨタ生産方式」である。

通称:TPS(Toyota Production Systemの略。)

著者・大野耐一はトヨタ生産方式をつくり上げた世界的にも有名な人物である。

「トヨタ生産方式」はムダを徹底的に省く手法が世界の起業の考え方に大きな影響を与えて『リーン・スタートアップ』や『リーン生産方式』として広まった。

リーンとは「Lean (ぜい肉がない、無駄がない)」という意味。

リーンFIREとかで聞いたことがあるかもしれない。

多くの日本人は意識していないが、「トヨタ生産方式」は海外で高く評価されている。

待機時間、運搬、加工そのもののムダ…。

企業には実に多くのムダがあるが、「つくりすぎのムダ」に着目したのは製造業の転換点だったかもしれない。

「ムダ」とは何かを見極めよ

⇒ 成果に直結しない動きを排除せよ。

⇒ 成果に直結しない動きを排除せよ。

本書で一貫しているのは、「ムダの徹底撲滅」である。

ムダとは、コストをかけて付加価値(アウトプット)を生まないすべての活動である。

作りすぎ・在庫過剰・工程の非効率化など、企業をむしばむ“沈黙の赤字”を排除することが第一歩だ。

夜、連絡が来た。

夜、連絡が来た。

「今日は食べてくるから夕食はいらないよ。」といきなり言われたのだ。

手間と時間と愛情。食材費。

説明のできない不快感やもっと早くいってほしかったという感情のロス。

また、1週間分の食材を買い込んでいたが、一部を廃棄することに。

まさにこの世の不幸である。

すべての道具というものは、それがよい道具であればあるほど、すばらしい効果を発揮するものだが、ひとつまちがうと、逆効果をもたらすものである。

大野耐一著『トヨタ生産方式』

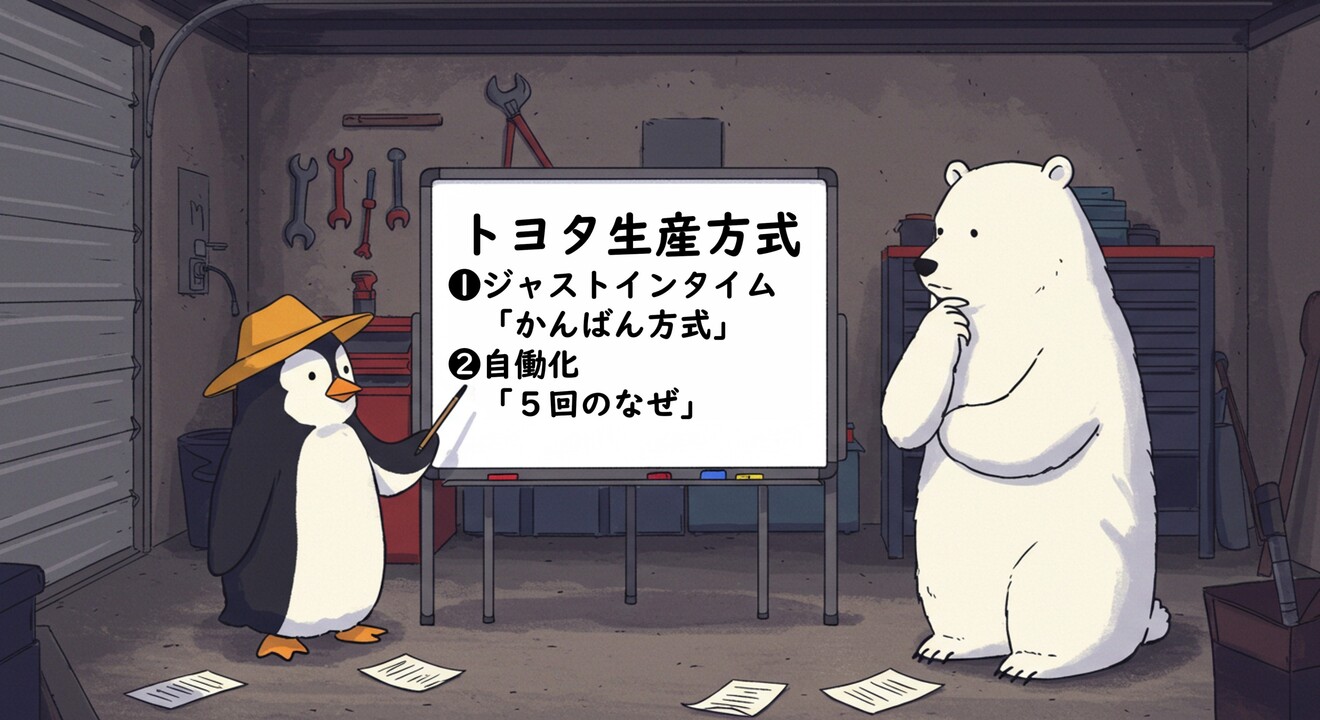

ムダ撲滅のために、トヨタ生産方式では二本柱がある。

❶ジャストインタイム(Just In Time)

❶ジャストインタイム(Just In Time)

❷「ニンベン」が付く自働化

この2点だ。

その下に多くの”仕組み”が存在する。

参考外部サイト:トヨタ生産方式ムダの徹底的排除の思想と、つくり方の合理性を追い求め、生産全般をその思想で貫き、システム化した生産方式

❶ジャストインタイムという戦略思考

外部サイト:工作機械とは?マザーマシンと呼ばれる理由やその役割を解説

外部サイト:工作機械とは?マザーマシンと呼ばれる理由やその役割を解説

本来、材料(ざいりょう)→ 部品(ぶひん)→ 装置(そうち)→ 機械(きかい)と製品はつくられていく。

生産の流れは、物の移動である。

そこで私は物の運搬を逆に考えてみたのである。

大野耐一著『トヨタ生産方式』

⇒ 必要なものを、必要な時に、必要なだけ。

⇒ 必要なものを、必要な時に、必要なだけ。

この言葉に多くの製造業従事者は恐怖している。

が、現実的かつ理想の姿でもある。

JITは単なる納期厳守の術ではない。

JITでは注文に基づき当日の車の生産台数を決め、そのために必要な部品だけを用意する。

特に、最初から「これだけつくろう」と計画しない。

最終工程から考え、各工程で必要な部品だけ用意する。

商品は需要と供給であり、初めから生産台数のあたりをつけることできても、これを制御できるものではない。

もしそんなことができるのなら、任天堂スイッチ2は品薄にはならないし、国内テレビや家電メーカーは利益の先食いをすることはなかったはずである。

計画生産に頼らず、現場の声から逆算することでムダを最小限に抑える。

これは合理的思想である。

料理も生産計画である。

料理も生産計画である。

「必要な食材を、必要な時、必要な分だけ」はまさにJITの考え方。

食べ物を廃棄するムダ、保存する場所代や冷蔵庫の電気代、追加購入の時間ロスなど、細かなロスも積み重なれば、大きな出費や家族間のトラブルにつながっていく。

この際、「念のため余分に食材を買おう」と考えてはいけない。

子どもが食べ盛りだからといって余分に買ってはいけない。

あらかじめ、ムダにしない仕組みを計画しておかなければならないのだ。

まぁ、言葉で言うのは簡単である。

そこで「本当に必要なモノ」を見える化した仕組みが、「かんばん方式」である。

「後工程が前工程に、必要なものを、必要なとき、必要なだけ引き取りに行く」

大野耐一著『トヨタ生産方式』

「かんばん方式」は伝達手段にすぎない

引き取りかんばん トヨタ公式サイトから

引き取りかんばん トヨタ公式サイトから

部品や製品ごとに「かんばん」と呼ばれる管理カード(伝票・札)を取り付け、その情報(品番、数量、生産指示など)を使って生産の流れや在庫を管理する仕組み。

部品や製品ごとに「かんばん」と呼ばれる管理カード(伝票・札)を取り付け、その情報(品番、数量、生産指示など)を使って生産の流れや在庫を管理する仕組み。

① 在庫(冷蔵庫の食材)管理が「かんばん」

① 在庫(冷蔵庫の食材)管理が「かんばん」

冷蔵庫に「買い物カード(=かんばん)」を用意。

例:卵のストックが6個以下になったら「卵」カードが出現する。

カードには「購入する数量(例:10個)」「使用目的(例:週末の朝食)」を記入しておく。

②「引き取り」の合図で買い物リストが完成

卵を使って、ストックが6個を切ると「卵カード」が冷蔵庫の専用ホルダーに移動。

これが「引き取りかんばん」として機能させる。

スーパーへ行く前にホルダーを見て、「必要なものリスト」がすぐ分かる。

③ 無駄買いがなくなる「目に見える仕組み」

カードは視覚的に数を把握できるため、

「まだあったのに買っちゃった」が防げる。

「買い忘れた!」もなくなる。

④ スーパー側とも連携できると理想(拡張応用)

家族がいつも行くスーパーがアプリで「買い物リスト」を共有できると、スーパー側は在庫を切らさず用意できる。

家族は効率的に買い物し、ムダなし。

これは「サプライヤーとの連携(平準化発注)」にあたる。

⇒ これにより、必要なときに必要なだけを買える。

なんと効率的か!

しかし、現実は外食したい日もあるし、”あそび”がほしいものである。

そもそも、料理は必ずしも「利益」追求ではない。

⇒ 形だけの導入では失敗する。

⇒ 形だけの導入では失敗する。

「かんばん」は一枚の紙カードである。

部品の製造や運搬に必要な情報が書かれており、現物の部品は常に「かんばん」と一緒に動く。

かんばんはあくまで情報を伝えるツールであり、生産効率を上げる魔法の札ではない。

現場で何が必要かを自ら考える力や大本の目的がなければ、トラブルの温床になる。

いまから振り返ってみて、トヨタ自工内部の「かんばん」でさえ、10年以上かかっている。

大野耐一著『トヨタ生産方式』

❷自働化とは“気づく力”を持った自動化

スイッチさえ押せば、自動で動く機械は多い。

しかし、なにかちょっとした異常が起きた場合、何十、何百という不良の山をまたたくまに築いてしまう。

大野耐一著『トヨタ生産方式』を一部改変したもの

⇒ 異常に気づき、止める勇気を持て。

ニンベン付きの「自働化」とは、人の目と判断を持つ自動化のこと。

自動でつくるだけではなく、善し悪しを判断し「働(はたら)く」のが「自働化」である。

トヨタの工場では異変が起きた時、工員は誰でも生産ラインを止められる。

「異常があれば機械やラインを止めて、不良品をつくらない」

「人を機械の番人にしない」

ただの自動化では、とにかく入ったら吐き出すだけになる。

不良品の量産を防止するのは、製造後検査のクリア条件に依存することとなる。

AIはプロンプトに従って文章や音楽、画像を出力する。

AIとメール機能をあるトリガーによって連携させるサービスも存在する。

いつか、AIがニンベンを持つ日もやってくるかもしれない。

異常があれば機械は止めて、原因を追究する文化が根付いている。

その例が「5回のなぜ」である。

「5回のなぜ」で原因を掘り下げる

⇒ 問題の根を断たねば、再発する。

⇒ 問題の根を断たねば、再発する。

目の前の問題を1つずつ「なぜ?」と問い詰める。

5回問い続けることで、真の原因にたどり着き、再発防止策を組み込むことができる。

🎯現象(問題)

🎯現象(問題)

「料理中に卵を使おうとしたら、冷蔵庫に卵がなかった」

🌀なぜ①:なぜ卵が冷蔵庫に入っていなかったのか?

→ 卵を買っていなかったから。

🌀なぜ②:なぜ卵を買っていなかったのか?

→ 買い物リストに卵が載っていなかったから。

🌀なぜ③:なぜ買い物リストに卵が載っていなかったのか?

→ 卵の残量を確認せずにスーパーに行ったから。

🌀なぜ④:なぜ卵の残量を確認しなかったのか?

→ 冷蔵庫に在庫管理の仕組み(かんばんや目印)がなかったから。

🌀なぜ⑤:なぜ在庫管理の仕組みがなかったのか?

→ 家庭内で食材管理のルールや仕組みを決めていなかったから。

✅真因(根本原因)

→ 食材の在庫確認と買い物のルールが家庭内で整備されていなかったため

🔧対策案

冷蔵庫内に「食材かんばん」を導入し、使用量に応じて買い物カードが出るようにする。

卵が残り6個を切ったら「補充カード」を冷蔵庫に移動するルールを決める。

家族でルールを共有して、誰が買い物に行っても対応できる体制にする。

なお、この対策でも甘い。

一時的な対応ではなく、習慣として根づかせなければならない。

「品質良く、安く、フレキシブルで、メンテナンスしやすい」前提を持ちながら、在庫がすぐわかるようにかつ人に依存しない仕組みで運用ルールを“家庭”に定着させる方法…。

う~ん…。私も簡単には思いつかない…。

家庭や人間には文化やしきたりが存在する。

どれもこれも簡単に導入することは予算の関係上できない。

試した結果、別の問題やトラブルが生まれることもある。

一度ですべてうまくいく方が逆に心配になる。

しかし、この積み重ねこそが”カイゼン”であり、製造業の歴史であり…。

再発防止策の検討と実施に多くの製造業従事者は恐怖していくのだ(笑)

現場が動けば、組織も変わる

⇒ トップダウンではない“自律型組織”へ。

⇒ トップダウンではない“自律型組織”へ。

トヨタ生産方式は現場主導で運用される。

言われた通りに動くのではなく、現場が自ら考え行動する自律的な文化が、組織を強くする原動力である。

脳の指令がなくても心臓が動き胃腸が食べ物を消化するのは、自律神経のおかげなのだ。

明日のご飯を食べるためだけでは、人には限界が来る。

ここが難しいところである。

「トヨタの作業員は特に並外れた激務を行っているようには見えないが、工場のラインスピードは競合他社のどこよりも速い。……このシステムが機能するのは、トヨタの作業員がもつ感知力・改善業務における直観的能力の高さがあるからにほかならない」

チェット・リチャーズ著「OODAループの戦略」

ピーター・M・センゲ 著「学習する組織 ― システム思考で未来を創造する」

ピーター・M・センゲ 著「学習する組織 ― システム思考で未来を創造する」

個人が学習することによってのみ組織は学習する。個人が学習したからといって必ずしも「学習する組織」になるとは限らない。が、個人の学習なくして組織の学習無し、である。

ピーター・M・センゲ 著「学習する組織 ― システム思考で未来を創造する」

エリヤフ・ゴールドラット著「ザ・ゴール」

エリヤフ・ゴールドラット著「ザ・ゴール」

①ボトルネックを見つける

②ボトルネックをどのように活用するか決める

③他のすべてを②に従わせる

④ボトルネックの能力を高める

⑤ボトルネックが解消したら、1に戻って新たなボトルネックを探す。

米国の大ベストセラー。

なんと、1984年から15年以上日本語版を許可しなかった。

当時は日本企業を貿易戦争の相手と考えていた。

「日本人は部分最適の改善では世界で超一流。教えられない。」とのこと。

M·ビアーほか「ハーバードで教える人材戦略」

M·ビアーほか「ハーバードで教える人材戦略」

本書は世界初の"人材戦略"の教科書と言われている。

1970年代。

モノもカネもなく貧乏だった日本のトヨタなどの自動車会社は、もうひとつの経営資源「ヒト」を活かして、高品質・低価格を武器に米国市場に進出し始めた。

アメリカはベトナム戦争の挫折をきっかけに、70~80年代に入ると日米関係は政治、経済の両面で良くなかった。

つまり、「ジャパンバッシング」である。

参考:wiki

結局、アメリカから日本への黒字を減らせという要求は1980年代末に和らぐもののバブル崩壊まで続いた。

それほどまでに日本を危険視していた。🧐

まとめ

✅ “かんばん”は手段であり、思考法こそが本質である。

✅ “かんばん”は手段であり、思考法こそが本質である。

✅ 「つくりすぎ」こそ最大のムダである。

✅ 現場が考え、動く文化が企業を強くする。

一部の人たちのこの方式を曲解しての批判に対しては、弁明·釈明は一切いたしておりません。世の中のことはすべて歴史が立証すると確信するからです。 昭和五十三年三月 大野 耐一

大野耐一著『トヨタ生産方式』

⇒「ムダを見抜く力」こそが最強の経営資源である

作業を極めることは引き算を極めることである。

移動・準備など、流れを構成あるいは発動させるまでの手順をいかに省略することができるかでサイクルの早さは決まる。

しかし、我々は人間であることを忘れてはいけない。

「あなたとともに働く人が機械でないことを、かたときも忘れてはならない。 人は病気になるし、失敗もする。 それに、ときには思いがけないバカげたことだってしでかすものだ」

アンドリュー・ノリス 著『起業家フェリックスは12歳』

これだけはしっかりと伝えたい。

ものづくりの歴史はとても長い。

実は、自動車を自国の技術だけでつくれる国家は多くない。

業界の中では、米国、ドイツ、日本だけだと言われている。

つまり、「工業力」の高さは国の強さである。

是非、四季報などで製造業の純利益を見ていただきたい。

知識や見聞は、いずれ力になってくれると教えてくれます。

是非、皆様のより良い人生の選択肢が増えますように!

見ていただきありがとうございました!😆